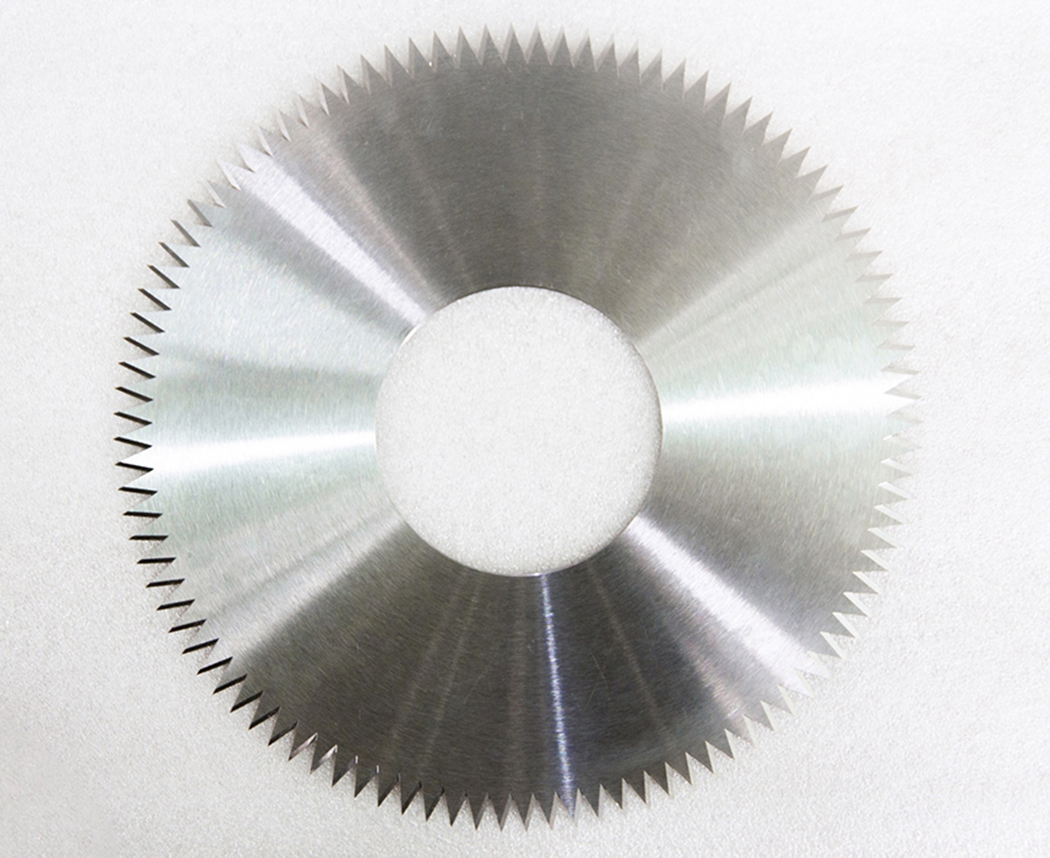

分切圆刀的稳定性主要表现在哪里

分切圆刀的稳定性是保障分切工艺精度、效率和刀具寿命的核心指标,主要体现在 尺寸精度稳定性、切削性能稳定性、运行状态稳定性 三大维度,具体表现及影响因素如下:信息来源:www.cssjlgj.com | 发布时间:2026年01月19日

一、 尺寸精度稳定性:分切质量的基础保障

指刀具在长期使用中,关键尺寸参数(直径、厚度、刃口角度)保持恒定的能力,直接决定分切物料的切口平整度、尺寸偏差。

1.核心表现

刃口轮廓无变形:刃口的锋利度、角度(如 30°/45° 锐角)不随切割次数增加而崩口、卷边,分切薄膜、纸张、金属箔时,切口无毛刺、毛边,尺寸公差控制在 ±0.01mm 以内。

直径与厚度无磨损偏差:刀具旋转切割时,径向磨损均匀,直径衰减速率低(优良高速钢圆刀的磨损量≤0.005mm / 千次切割);轴向厚度无明显变化,避免分切间隙波动导致的物料拉伸或分层。

同轴度误差极小:刀具装配后,径向跳动≤0.002mm,高速旋转时不会因偏心导致切口波浪形偏差。

2.关键影响因素

刀具材质:高速钢(HSS)、硬质合金(WC)、陶瓷刀等材质硬度越高(如硬质合金硬度≥90HRA),耐磨性越强,尺寸稳定性越好;

热处理工艺:真空淬火、回火处理可消除内应力,防止刀具在高温切割中变形。

二、 切削性能稳定性:工艺效率的核心体现

指刀具在连续切割过程中,切削力、排屑能力保持稳定,不出现 “粘刀”“打滑” 等问题,确保分切速度和一致性。

1.核心表现

切削力均匀无波动:切割不同材质(如塑料薄膜、铝箔、无纺布)时,刀具受力平稳,不会因切削力突变导致物料拉伸变形或设备振动;

无粘刀积屑现象:刃口表面光滑(粗糙度 Ra≤0.2μm),切割粘性物料(如 PVC 膜、热熔胶涂层材料)时,不会粘附碎屑,保证切口洁净;

适应宽速度范围:在低速(≤50m/min)到高速(≥300m/min)分切工况下,切削性能稳定,不会因速度提升出现刃口过热磨损。

2.关键影响因素

刃口处理工艺:刃口抛光、涂层处理(如 TiN/TiCN 涂层)可降低摩擦系数,提升抗粘刀能力;

刀具几何设计:合理的前角、后角设计(如前角 5°~10°,后角 12°~15°),平衡切削锋利度和刃口强度。

三、 运行状态稳定性:设备安全与刀具寿命的关键

指刀具在高速旋转工况下,振动、温升、装配可靠性保持稳定,避免因刀具故障导致停机或安全隐患。

1.核心表现

低振动运行:刀具动平衡精度等级高(如 G2.5 级以上),高速旋转时无明显振动,设备主轴振幅≤0.003mm,减少对轴承、机架的损耗;

温升可控:长时间切割(如连续 8 小时运行)后,刀具工作温度≤60℃,不会因高温导致材质软化或热变形;

装配紧固无松动:通过胀套、法兰盘等连接方式固定,在高频启停、负载变化时,刀具无轴向窜动或径向位移,保证切割位置恒定。

2.关键影响因素

动平衡校准:出厂前进行高精度动平衡测试,消除质量偏心;

装配精度:主轴与刀具的配合间隙控制在 0.001~0.003mm,避免间隙过大导致的振动;

冷却润滑:湿式分切时,冷却液均匀喷淋刃口,降低摩擦温升;干式分切时,选用自润滑性好的刀具材质(如陶瓷刀)。

上一条:

双角圆刀的切割精度如何

下一条:

平口圆刀的切割方式是什么