信息来源:www.cssjlgj.com | 发布时间:2026年01月26日

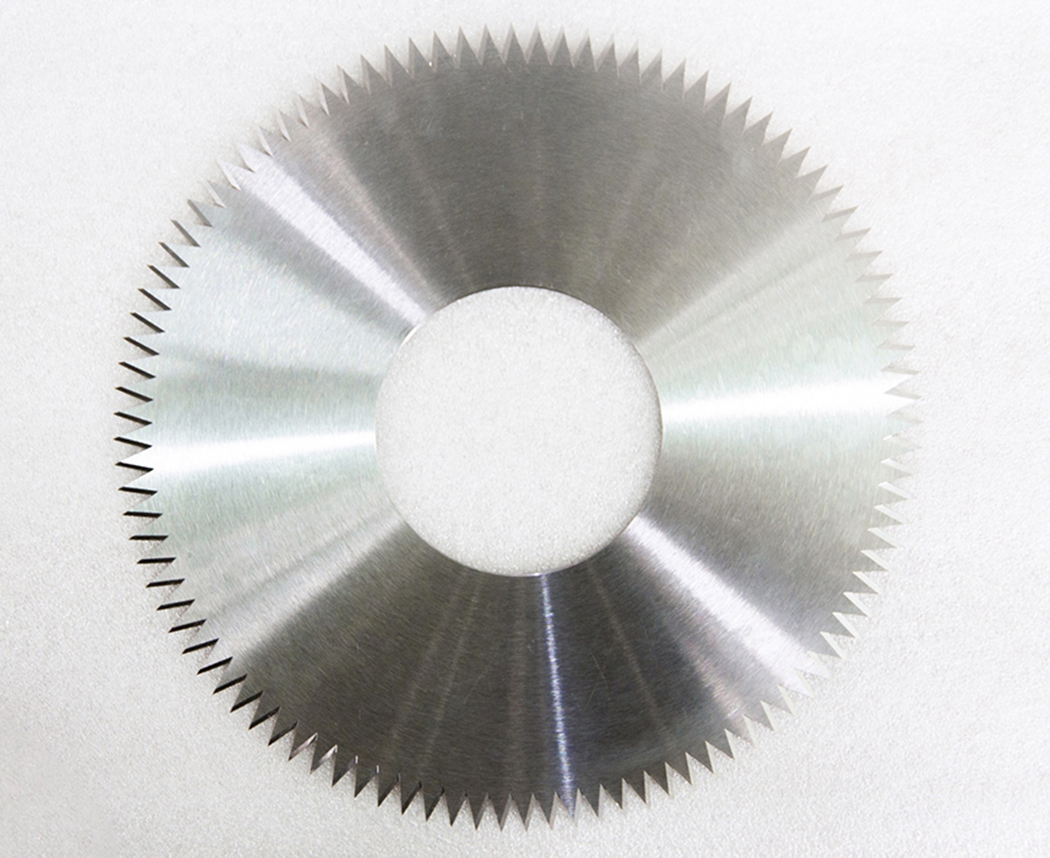

双角圆刀是一种刃口呈双角度设计的圆形切割刀具,其切割精度处于较高的水平,适配多数工业级裁切场景,核心精度表现和影响因素如下:

一、 核心精度优势

1.切口平整性高

双角刃口设计形成 “剪切 + 挤压” 复合切割模式,刃口角度通常为 30°/45°、40°/50° 组合,可有效减少材料拉伸变形。切割皮革、橡胶、薄金属片、无纺布等材料时,切口垂直度偏差≤0.05mm,无毛刺率可达 95% 以上,优于单角圆刀的撕裂式切割效果。

2.尺寸一致性强

搭配精密旋转驱动机构(如伺服电机 + 滚珠轴承)时,刀具旋转径向跳动≤0.02mm,单次切割重复定位精度可控制在 ±0.03mm 范围内。批量切割同规格工件时,尺寸偏差波动小,满足自动化生产线的标准化需求。

3.适配薄厚材料的精度稳定性

切割 0.1-2mm 薄料(如铜箔、纸张、薄膜)时,不易出现 “啃边”“分层” 问题,切口直线度误差<0.1mm/m;

切割 3-8mm 厚料(如硬纸板、PVC 板材)时,双角刃口的分力作用可降低刀具偏摆,保证深度方向的切割精度。

二、 影响切割精度的关键因素

1.刀具自身参数

刃口锋利度:刃口圆角半径<0.01mm 时切割精度较好,磨损后精度会下降 10%-20%;

刀具材质与热处理:高速钢(HSS)双角圆刀精度稳定性中等,硬质合金(WC)材质刀具硬度更高,长期使用径向跳动变化<0.005mm,精度保持性更优。

2.设备配套精度

主轴转速与稳定性:转速波动≤50r/min 时,可避免刀具振动导致的切口波纹;

进给速度匹配:根据材料厚度调整进给速度(如薄料 2-5m/min,厚料 0.5-2m/min),速度过快易造成切口偏移。

3.被切割材料特性

针对纤维类材料(如布料、无纺布),切割精度受材料张力影响较大,需配合张力控制系统;针对刚性材料(如薄铝板),需保证刀具与材料的垂直接触,否则易产生斜边误差。

三、 适用精度场景

双角圆刀的切割精度可满足包装印刷、皮革加工、汽车内饰件裁切、电子辅料模切等工业场景需求,若需更高精度(如 ±0.01mm),则需搭配激光切割或数控冲切设备。